车载功放大功率温控解决方案:极致音质与稳定输出的保障

追求震撼音效的车载音响发烧友,常常面临一个隐形挑战:大功率功放板运行时产生的惊人热量。散热不良轻则导致输出功率受保护性压缩,音质“破音”,重则缩短元器件寿命,甚至引发安全隐患。如何驯服这股“热浪”,让功放板在澎湃输出下稳定工作?

一、理解源头:功放板为何如此“热”情?

每颗功放芯片(如TDA7850、TAS3251)或晶体管都是能量“搬运工”。在将小信号放大为驱动喇叭的大功率信号过程中,不可避免产生能量损失——热损耗。输出功率越大,电流越高,热损耗呈几何级数增长,热密度急剧上升。

二、大功率温升的挑战:性能与安全的双重考验

- 性能降级: 功放芯片存在热保护机制。热量积聚触及温度阈值,芯片自动降低输出功率(热保护降额),声音动态压缩失真,听感疲软。

- 元器件寿命折损: 高温加速电解电容(滤波电容等)电解液干涸失效、焊点老化开裂、PCB铜箔热疲劳断裂,降低整机可靠性。

- 安全隐患: 极端过热可能烧毁功率管、引发线路板焦糊甚至起火,在车厢密闭环境尤为危险。

三、立体散热方案:多管齐下制伏“热魔”

单一措施在大功率场景下收效甚微,高效散热需要组合拳:

- 导热基石:优化热传导路径

- 强力导热硅脂/硅胶垫: 功放芯片与散热片间涂抹高品质导热硅脂或柔软高导热系数硅胶垫(如3W/mK以上),填补微小气隙,消除第一层热阻。

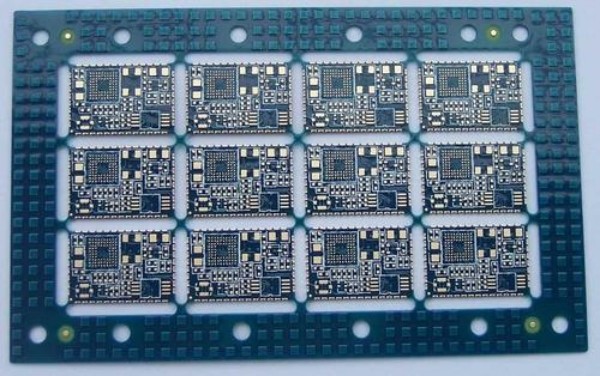

- 大面积金属基板(MCPCB/IMS): 采用铝基板或铜基板(绝缘金属基板),功放芯片直接焊接在导热极佳的金属基底上,热量由金属层快速横向扩散至整个散热面。这是高端大功率车载功放的首选方案。

- 热管加持(高端方案): 在功放芯片与散热片间嵌入热管,利用内部工质相变高效快速转移热量至散热片冷端。

- 散热核心:高效散热片设计

- 巨量表面积: 散热片鳍片高度、数量、间距经热仿真优化,在安装空间限制下提供最大有效散热面积。

- 高导热材料: 6063铝合金是主流,更高要求可用热导率更高的铜或铝铜复合材料。

- 优化空气动力学: 鳍片方向布局合理,减少气流阻力,确保后续强制风冷气流高效穿过。

- 强制对流:主动风冷必不可少

- 低噪高效风扇选型:

- 尺寸匹配: 风扇尺寸需覆盖散热片核心区域。

- 风量风压平衡: 选择风量足够(如>20 CFM)、静压适中可穿透散热片的高品质DC风扇(如12V)。

- 噪音控制: 选用滚珠轴承或液压轴承风扇,噪音≤25dBA更佳。安装防震脚垫降噪。

- 智能温控调速:

- 热敏电阻(NTC)监测散热片温度。

- 温控电路驱动风扇低速启动,温度升高后渐进提速(PWM控制最佳)。

- 不仅节能降噪,更延长风扇寿命。

- 结构布局与全局优化

- 功放位置通风: 避免将功放封闭在毫无空气流通的角落(如座椅下密闭箱体)。优先选择后备箱侧壁、空调风道附近等有自然对流的位置安装。

- 机箱通风开孔: 功放外壳开设科学布局的进风口(低位)和出风口(高位或靠近散热片/风扇),促进热空气顺畅排出。

- 远离热源: 远离发动机舱热源、排气管等高温区域安装。

四、布线安装:细节决定成败

- 电源线径充足: 使用足够粗的电源线(根据功率查表,如12V 1000W RMS需≥4 AWG),减小线路阻抗压降,避免因压降导致功放低效发热。

- 接地牢固: 车身接地电阻极小化,降低杂讯干扰并防止接地不良引起的额外发热。

- 负载匹配: 确保功放阻抗负载匹配,避免过低阻抗使功放过载。

五、日常维护与热预警

- 定期清理散热片鳍片间及风扇灰尘,保持风道畅通。

- 行车中关注功放温度异常(触摸外壳过热告警),必要时暂停使用检查。

- 若系统频繁进入保护状态,提示散热系统设计或安装存在瓶颈。

案例实测:某品牌4x100W RMS车载功放,负载80%功率运行,未优化散热下散热器温度达83℃,触发降额。加装温控风扇后,温度稳定在58℃,功率输出稳定,音质无压缩。

结语:

征服大功率车载功放散热挑战,并非无法完成的任务。通过优化导热路径、科学设计散热片、匹配主动风冷系统、合理安装布局辅以优质线材与负载,构建全方位散热体系,完全能实现温升可控与澎湃性能的共存。这不仅是对极致音质体验的保障,更是对驾驶人员车辆安全的负责态度。

“真正的音乐力量,源自对每一处细节的冷静掌控。一套精心设计的散热方案,让车载功放不再因高温而‘失声’,让每一次旅途都成为澎湃音乐的完美传递。”

若上述解决方案未能解决您的车载功放散热挑战,可能需要更深入的散热系统设计评估或检查风扇控制策略是否存在瓶颈。

发表评论