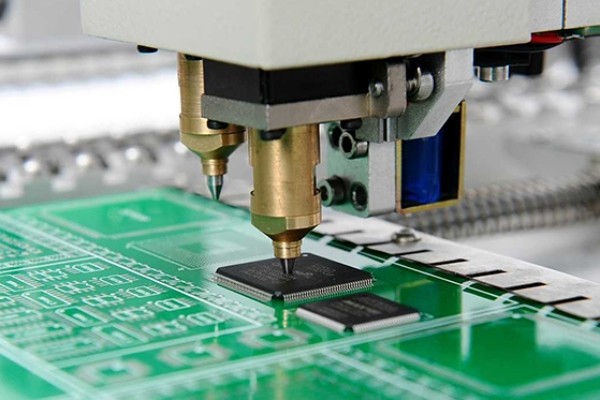

随着电子设备向小型化、高性能化方向发展,多层电路板(PCB)已成为实现复杂功能的核心载体。本文将探讨当前行业内多层电路板的最大层数极限,并重点解析16层以上PCB如何通过先进工艺与严格管控实现高良率生产。

一、多层电路板的最大层数:技术突破与应用场景

理论上,多层PCB的层数并无固定上限,但实际应用受制造能力、成本效益及可靠性等因素制约。目前主流厂商已能稳定量产32层以上的电路板,而在高端领域(如服务器、超级计算机和军工设备),甚至出现了56层及以上的超高层设计。例如,某些通信基站使用的背板PCB可达数十层,以满足高密度信号传输需求。不过,常规产品仍以4-10层为主,而16层及以上则属于高端定制化范畴,多用于对性能要求严苛的场景。

值得注意的是,层数增加并非单纯堆叠,而是需要平衡电气特性、散热效率与机械稳定性。例如,超过一定厚度后,信号耦合损耗会显著上升,此时必须采用特殊材料(如罗杰斯高频板材)或优化叠层结构来维持信号完整性。

二、16层以上PCB良率保障的核心技术

要保证高复杂性的多层板良率,需从设计、工艺到检测全流程进行精密控制:

- 精准层压与对准技术

- 真空压合系统:通过X射线定位+光学补偿,确保各层间偏移量小于50微米,避免因错位导致的短路风险;

- 阶梯升温曲线:采用分段式加热(如120℃→150℃→180℃),使树脂充分流动填充间隙,将空洞率控制在0.1%以下,防止阻抗突变;

- 预压合处理:针对12-16层板增加低温预压工序(0.5MPa/100℃),有效排除层间气泡,提升结合强度。

- 微孔加工与互联方案

- 激光钻孔替代传统机械钻:使用紫外激光(波长355nm)实现0.1mm±3μm的高精度过孔,圆度达标率超95%,配合脉冲宽度控制减少热影响区;

- HDI任意阶盲埋孔设计:缩短高频信号传输路径,支持40Gbps以上速率,同时降低串扰干扰;

- 阶梯式孔径策略:表层采用更小的微孔(0.1mm),内层逐步放大至0.2mm,兼顾钻孔效率与信号完整性。

- 材料优选与热管理

- 低翘曲基材选型:选用玻璃转化温度Tg≥180℃的材料,确保高温焊接环境下板型稳定;

- 铜厚均匀性控制:通过电解镀铜工艺实现内外层铜箔厚度差异<5%,配合内置铜块散热通道,使温升降低30%;

- 阻抗精准匹配:对关键信号层实施±5%公差管控,满足DDR4、PCIe等高速协议要求。

- 智能化检测体系

- 三级质量监控:包括显微CT扫描检测层间空洞(分辨率达500nm)、激光测厚仪监测总厚度偏差(如10层板控制在1.6mm±0.05mm),以及四探针阻抗测试仪验证电气参数;

- AOI全检覆盖:自动光学检测设备可识别微米级缺陷,杜绝开路/短路隐患;

- 失效模式数据库:建立历史不良案例库,针对过孔偏移、蚀刻不足等高频问题制定预防性措施。

- 工艺参数数字化管理

- MES系统锁定关键参数:将层压压力(如1.2MPa±0.05MPa)、蚀刻时间(60s±1s)等数据固化至生产流程,确保跨批次一致性;

- 仿真驱动设计优化:通过电磁场模拟预判信号完整性问题,提前调整叠层顺序与电源网络布局。

三、实践案例:某超算中心的16层解决方案

某头部厂商为超级计算机定制的16层PCB采用上述技术组合:通过预压合工艺消除层间应力,配合阶梯式过孔设计使100Gbps信号眼图张开度保持70%;使用罗杰斯4350B材料降低介质损耗,经三次阻抗仿真后一次性通过EMC测试。该方案最终实现量产良率达90%,较行业平均水平提升显著。

多层电路板的技术天花板持续被突破,而16层以上的高良率生产依赖于材料科学、精密加工与智能检测的深度融合。对于工程师而言,在追求更高集成度的同时,需与具备先进制程能力的厂商深度协同,方能将创新设计转化为可靠产品。

发表评论