随着汽车行业向电气化、智能化转型加速,市场对车载PCB(印刷电路板)的需求呈现出爆发式增长。然而,面对日益严苛的交付周期要求,许多汽车电路板厂商正陷入“效率困局”——如何在保证质量的前提下实现快速响应?这背后离不开供应链体系的深度协同与创新变革。本文将为您拆解其中的关键策略。

一、精益生产筑基石:从源头压缩交付时长

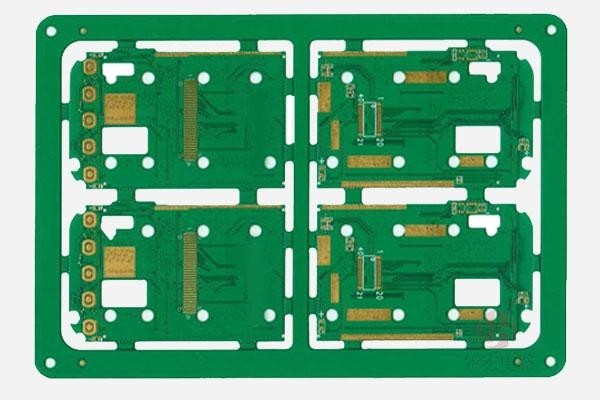

现代汽车电子系统复杂度飙升,单个车型可能搭载上百块不同规格的电路板。传统批量化生产方式已难以满足多品种、小批量的柔性订单需求。头部厂商通过引入工业4.0技术实现突破:采用模块化设计理念减少非标件比例;部署自动化产线实现SMT贴片效率提升;运用AI算法动态排程生产计划。例如某上市公司实施MES系统后,换线时间缩短,订单准时交付率跃升至98%。此外,建立数字化孪生模型进行虚拟调试,可将新品试制周期压缩,为快速量产奠定基础。

二、供应链生态重构:打造敏捷响应网络

汽车产业链正在经历前所未有的价值重组。优秀的PCB供应商不再局限于单一环节优化,而是构建起三级协作体系:

1️⃣ 战略层联动:与核心客户共享市场需求预测数据,提前备料关键元器件;参与整车开发早期阶段的设计评审,规避后期设计变更导致的延误风险。

2️⃣ 战术层协同:建立区域性VMI仓库实现就近配送,采用JIT+模式平衡库存成本与响应速度;针对紧急订单开通绿色通道,实现跨厂区产能弹性调度。

3️⃣ 操作层创新:导入区块链技术实现物料溯源可视化,确保每批次原材料可追踪;运用物联网设备监控物流状态,实时预警潜在延误节点。

三、质量管控前移:杜绝返工带来的隐性损耗

据统计,因质量问题导致的返修会使实际交付周期延长。领先企业采取双轨并行策略:一方面在设计端应用DFSS(稳健性设计)方法,通过仿真分析优化布线布局;另一方面在制造环节部署AOI+X-ray双重检测系统,将不良品拦截率提升至99.9%。特别值得注意的是,部分厂商开始推行“质量门”制度——每个工序结束后必须完成标准化质检才能流入下一环节,这种分段式的质量控制机制有效避免了批量性缺陷的产生。

四、数字化赋能破局:构建全链路透明化体系

当订单进度能够像快递包裹一样实时查询时,客户的焦虑感自然消散。先进的ERP系统集成了CRM、PLM等多个模块,形成覆盖接单到交付的完整数字闭环。客户可通过专属门户查看排产计划、生产进度甚至具体工位的操作视频。更值得关注的是大数据分析的应用:通过对历史订单数据的挖掘,系统能自动识别高频变动因素,主动提示采购部门调整备料策略。这种由数据驱动的决策模式,使供应链具备了预判市场需求波动的能力。

站在新能源汽车革命的风口,汽车电路板行业的竞争维度已从单纯的价格战转向综合实力的较量。那些能够深度融合智能制造技术、构建弹性供应链网络、并实现全链条数字化透明的企业,必将在这场效率竞赛中脱颖而出。对于车企而言,选择具备这些特质的合作伙伴,不仅能获得稳定的产能保障,更能通过协同创新共同开拓智能出行的新蓝海。毕竟在这个VUCA时代,速度本身就是一种竞争力。

发表评论