在竞争激烈的电子行业中,PCB(印刷电路板)作为核心组件,其成本占比往往直接影响企业的盈利能力和市场竞争力。本文将深入探讨PCB制造商的成本控制策略,并分析批量采购是否带来价格优势,帮助企业做出更明智的决策。

PCB制造商的成本控制策略

- 设计阶段的优化

- 合理规划尺寸与层数:PCB的物理尺寸决定了基材用量,过大的设计会导致材料浪费;而每增加一层都会显著提升制造成本。例如,将原本6层板优化为4层板可节约20%-30%的基础成本。通过专业工具验证阻抗匹配等电气性能,可以在满足功能需求的前提下减少冗余设计。

- 精准元器件选型:优先选择通用性强、供应链稳定的标准化元件,避免高价定制化方案。同时注意平衡性能与性价比,防止过度追求高端参数造成不必要的开支。

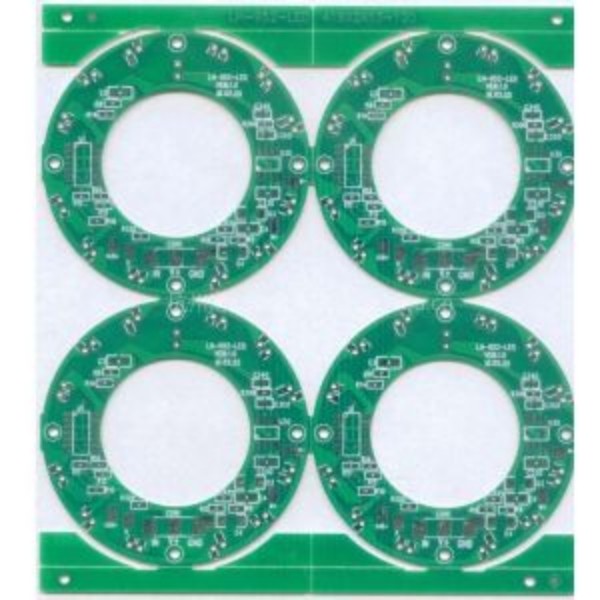

- 布局布线效率提升:采用功能分区原则集中放置关联元件,缩短连线长度以降低耗材消耗;利用拼板技术提高板材利用率,减少空白区域浪费。

- 材料管理的精细化

- 性能与成本的权衡:根据应用场景选择合适的基材类型。如普通消费电子产品使用FR-4材料即可满足需求,而对于高频通信设备,则可在保证介质损耗指标的前提下选用性价比更高的RO4350B替代昂贵的PTFE材料。

- 兼容性测试前置:新引入的材料需经过严格的兼容性验证,确保与现有生产工艺(如焊接、涂层)无缝衔接,避免因材料冲突导致的返工损失。

- 生产工艺的创新升级

- 流程再造与自动化改造:通过V-cut或弱化线工艺替代传统数控铣切,提高拼板密度并缩短加工时间;应用半加成法(MSAP)处理微细线路,可将良率提升20%-30%。这些技术改进直接转化为单位成本下降。

- 特殊工艺管控:仅在必要时采用厚铜电镀、激光钻孔等高成本工艺,并通过结构设计优化减少使用量。例如,合理安排导通孔位置能有效降低激光钻孔频次。

- 供应链协同管理

- 长期战略合作关系:与核心供应商签订年度框架协议锁定价格区间,规避铜价波动风险。建立供应商管理库存(VMI)模式,由厂商负责仓储调度,既保障供应稳定性又降低自身库存压力。

- 动态采购策略:运用经济订货批量模型结合市场周期预判进行集中补货,在价格低谷期适度囤积常用物料,实现采购成本最优化。

- 质量体系的闭环控制

- 全流程检测机制:从原材料入库到成品出货设置多道检验关卡,重点监控绝缘电阻、介电常数等关键指标,及时拦截不合格品流入下工序。

- 质量成本分析模型:量化预防成本、鉴定成本与内外损失成本的比例关系,通过工艺改良而非单纯增加检测频次来降低整体质量损耗。

批量采购的价格优势解析

-

规模效应下的阶梯报价:当采购量达到一定阈值时,制造商能够摊薄固定成本并获得边际利润空间。行业数据显示:采购量在1000-5000片区间通常享有5%-10%折扣;超过10000片时折扣幅度可扩大至15%-25%。对于复杂多层板或HDI板型,由于生产难度较高,批量订单反而可能触发更大的让利空间。

-

合作深度影响议价能力:长期稳定合作的客户往往能获得额外忠诚度奖励,常规批量折扣基础上再叠加3%-5%优惠。若采用现金支付/预付款方式,还能争取到2%-5%的付款折扣加速资金流转。

-

灵活组合策略增效:企业可将多个项目的PCB需求整合下单,形成更大采购体量;或者联合同业组建采购联盟共同谈判,这种集约化模式比单独采购更具议价优势。

-

市场窗口期捕捉技巧:关注行业淡旺季周期变化,在市场需求相对低迷时期主动备货,此时供应商为维持产能利用率会提供更多让利空间。

PCB制造商通过全生命周期的成本管控体系实现降本增效,而批量采购则是释放规模红利的关键杠杆。企业在选择合作伙伴时,应综合评估其技术实力、质量控制能力和供应链响应速度,同时善用批量采购策略获取最优商务条款。

发表评论