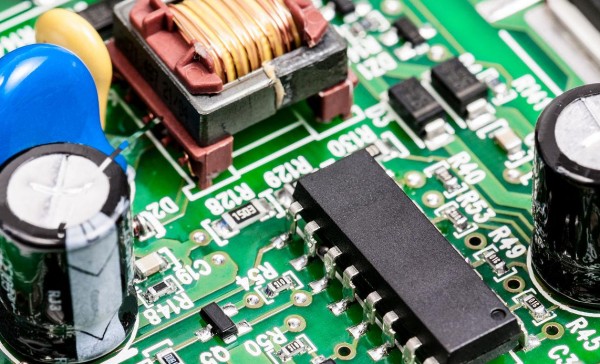

摘要:随着电子技术的飞速发展,PCB(印刷电路板)已成为现代电子设备中不可或缺的核心部件。在众多 PCB 设计中,“金手指”是一个关键且独特的结构,它在计算机内存条、显卡以及各类扩展卡等设备上广泛应用。本文将详细阐述 PCB 金手指的制程,包括其原理、设计要点、制作流程、电镀工艺以及可制造性检测等方面,旨在为从事 PCB 设计和生产的专业人士提供全面的技术参考,帮助他们深入理解金手指的设计与制造过程,提高产品的质量和可靠性。

一、引言

电脑内存条、显卡上那一排金黄色导电触片,也就是大家俗称的“金手指”,是 PCB 设计制作行业中的重要组成部分。它作为连接器,承担着辅助 PCB 与主板或其他设备的连接任务,确保信号在设备之间的稳定传输。无论是在个人计算机还是工业控制设备中,金手指都发挥着至关重要的作用。因此,深入了解 PCB 金手指的制程具有重要的现实意义。

二、PCB 金手指的原理与功能

-

互连点功能

当辅助 PCB(如显卡、内存条)连接到主板时,会通过几个母槽中的其中一个插槽,如 PCI、ISA 或 AGP 槽,在外围设备或内部卡和计算机之间传输信号。这些插槽就像是数据传输的桥梁,而金手指则是桥上的通道,使得电信号能够在不同的电路之间快速、准确地传递,确保设备之间的正常通信和协同工作。 -

特殊适配器作用

金手指还可以作为主板的特殊适配器。例如,通过二级 PCB 插入主板,内存、显卡、声卡、网卡等卡与插槽的连接部件可以传输增强的图形和高保真的声音。由于这些卡片很少分离和重新连接,所以金手指通常比卡片本身更持久,减少了因频繁插拔对设备连接部位造成的损害,延长了设备的使用寿命。 -

外部连接应用

计算机的外设也通过 PCB 金手指连接到主板。扬声器、低音炮、扫描仪、打印机和显示器等设备都插在计算机后面的特定插槽中,这些插槽依次连接到主板的 PCB 上。金手指在这个过程中起到了关键的电气连接作用,使得各种外设能够与计算机进行数据交换,实现不同的功能应用。三、可制造性设计细节

-

斜边设计

- “金手指”距外形板边的安全距离需要根据成品板厚以及“金手指”斜边的角度来确定,常规斜边角度是 45 度。如果设计不合理,可能会导致在安装过程中伤及“金手指”。

- 如果设计“金手指”距板边太近,为了不露铜,需按照特定的参数削铜,或者设计合理的安全距离。例如,若成品板厚较大且斜边角度较小,就需要适当增加“金手指”与板边的距离,以防止在插拔过程中出现短路等问题。

- 阻焊层开窗设计

为了方便插卡,“金手指”位置必须做阻焊开窗处理。如果不开通窗,“金手指”之间会存在阻焊油墨,在多次插拔过程中油墨会脱落,导致无法与卡槽接触,影响设备的正常使用。通常,“金手指、锡手指”区域开出的窗口要比板边大 10MIL 左右。同时,阻焊开窗比线路大单边 4mil,但要注意开窗离“金手指”周围铜皮的距离不能露铜,否则就需要掏铜处理。此外,“金手指”2MM 以内的过孔不允许开窗,以免影响焊接强度和电气性能。 - 板角处理设计

为了便于插卡,“金手指”位置外形线需倒角,可以选择倒斜角或倒圆角,具体根据个人喜好设计。如果外形板角不倒角处理,在插拔时直角会伤及卡槽,降低产品可靠性。合适的倒角设计可以使金手指在插入和拔出插槽时更加顺畅,减少对插槽的磨损,同时也提高了设备的安装和使用体验。 - 线路层铺铜设计

对于外层表面“金手指”区域,最好不做铺铜设计。因为如果两个或者多个都是同一网络,铺铜设计的效果会使它们多个连成一块,这样生产出来的产品不是一个独立的“金手指”,会给插拔操作带来极大的不便。合理的线路层铺铜设计可以确保每个“金手指”都能单独发挥作用,便于设备的安装和维护。 - 长短“金手指”设计

- 长短“金手指”主引线为 40mil,副引线为 20mil,连接点为 6mil,“金手指”焊盘到 20mil 引线之间的间距为 8mil。加完引线后,需要将主引线移到离长“金手指”处间距 8mil 的位置;当主引线进入单板内时,需要用斜线连接,或者在“金手指”旁边有很大的凹槽时,应将引线做成圆角而不是直角。这种精确的设计有助于优化信号传输路径,减少信号干扰,提高电路性能。

- 拼版设计

- 当“金手指”板单板尺寸小于 40*40MM 时,必须先斜边再铣单板外形。斜边之前先铣成长条型,CAM 需在两边电镀边上设计定位孔,用于铣第二次外型定位,并在 MI 上斜边前排 CNC 流程,确保自动斜边的精度,使“金手指”宽度保持在 40MM 以上。

- “金手指”板采用倒扣拼版方式可使“金手指”朝外,拼 PNL 时“金手指”尽量朝内,方便添加电金引线。合理的拼版设计可以提高生产效率,降低成本,同时也有利于保证产品质量的一致性。

- 可制造性检测

除了上述可制造性设计问题外,还可以通过华秋 DFM 软件在生产前对“金手指”设计文件进行相关问题检测,提前规避生产过程中可能出现的可制造性问题。由于“金手指”产品一般成本较高,如果在制造过程中出现问题且未及时发现并解决,将会给企业带来巨大的损失。因此,提前使用专业的检测软件进行评估是非常必要的。

四、PCB 金手指的制作流程

- 断“金手指”制作

断“金手指”处理流程包括开料—内光成像—内层蚀刻—内层 AOI(自动光学检测)—棕化—层压—钻孔—沉铜—板镀—外光成像—图形电镀—外层蚀刻—外层 AOI—印阻焊—阻焊成像—阻焊检查—字符—印阻焊 2—阻焊成像 2—沉金—镀“金手指”—表面 QC 检—褪膜 1—外光成像 2—显影 2—外层蚀刻 2—褪膜—铣板—“金手指”倒角—电测试—终检—发货。这个复杂的流程涉及多个环节的紧密配合,每个环节都对最终产品质量有着重要影响。 - CAM 补偿

工程技术 CAM 在制作含“金手指”(金插头)工艺的多层板资料时:普通产品“金手指”(金插头)区域的内层叠铜为 80mil;光电产品、内存条等产品该区域内层叠铜为 40mil;不做“金手指”工艺但需要斜边的线路叠铜也要按“金手指”的要求做;“金手指”引线宽度为 12mil,按线路一起补偿,电流“金手指”宽度为 40mil,长度与引线同“金手指”;光电产品的“金手指”在采用“镀金 + 金手指”工艺时,其焊盘线路不补偿,“金手指”离板边距离≥0.5MM,对于板厚公差 +/-0.1MM 时,要在“金手指”外围拼版空隙处添加辅助铜,金手指部位外形拐角处加 0.4MM 非金属化孔。精确的 CAM 补偿可以确保内层叠铜和线路布局符合设计要求,保证电路性能的稳定性。 - 电镀镍金

厚度可达 3 – 50u”的电镀镍金因其优越的导电性、抗氧化性以及耐磨性,被广泛应用于需要经常插拔的“金手指”PCB 或者需要经常进行机械磨擦的 PCB 板上面。不过镀金的成本极高,所以只应用于“金手指”等局部镀金处理。电镀镍金可以在金手指表面形成一层坚固、低阻抗的保护层,有效防止氧化和磨损,提高接触可靠性。 - 沉镍金

厚度常规为 1u”,最高可达 3u”,因其优越的导电性、平整度以及可焊性,被广泛应用于有按键位、绑定 IC、BGA 等设计的高精密 PCB 板。对于耐磨性能要求不高的“金手指”PCB,也可以选择整板沉金工艺。沉金工艺成本较电金工艺成本低得多,且其颜色为金黄色。沉镍金工艺适用于多种应用场景,可以根据产品的具体需求选择合适的工艺方式。 - 分段式 PCB 金手指

PCB 焊盘有不同的长度,金手指是分段的。分段金手指的长度各不相同,部分在同一 PCB 的相同手指内也脱节。这种 PCB

发表评论